Sin duda, una de las mejoras maneras de conocer nuestro proceso es mediante el análisis de los tiempos involucrados. Para esto, dentro de la metodología lean están definidos tres tiempos cruciales para su correspondiente funcionamiento:

- Takt Time (que puede traducirse como 'Tiempo de Ritmo')

- Lead Time (también conocido como 'Tiempo de Punta')

- Cycle Time (el 'Tiempo de Ciclo')

Ahora describiremos brevemente qué representa cada uno y su utilización.

Takt Time (TT)

Analizando un poco el origen de su nombre se puede comprender la esencia de su significado. Proviene del término alemán taktzeit utilizado en música, el cual se refiere al ritmo en el cual una orquesta funciona sincronizadamente. Para lean el TT representa el tiempo que debe tardar el proceso en entregar un producto terminado, completo, para cumplir la demanda del cliente. La correcta determinación del TT es de suma importancia para la mejora de los procesos ya que permite una identificación más clara de los desperdicios (muda), los tiempos muertos y los cuellos de botella. En función de la demanda del cliente y de nuestra disponibilidad de tiempo obtenemos el dato de cuánto tiempo tenemos para fabricar una unidad de producto.

Tiempo por unidad = (Tiempo total disponible) / (Demanda del cliente en unidades)

Si, por ejemplo, tenemos 850 minutos disponibles y debemos fabricar 150 unidades, tendremos 5 min y 40 segundos por unidad. Ese es nuestro Takt Time. Quizás suene obvio, pero es fundamental que analicemos antes de comenzar con el proceso de fabricación si nuestra capacidad permite cumplir con el TT antes de asumir un compromiso con el cliente. Si la capacidad es mayor a lo necesario, debemos ir regulándolo para no tener excesos de producción. Si es menor, se deben revisar los procesos y ver si se puede mejorar algo. El TT nos permite trabajar con cierta anticipación, organizarnos mejor y administrar los recursos adecuadamente.

Lead Time (LT)

Básicamente, el LT es el tiempo que transcurre desde que se inicia un proceso de producción, al generarse una orden, hasta que se completa (incluyendo el tiempo de entrega al cliente). Es decir, representa el tiempo que existe entre el primer y el último paso de la fabricación de un producto, desde la confirmación del cliente hasta su entrega, pasando por todos los pasos y requisitos intermedios (procesamiento de pedido, acopio de materiales, aprobación financiera, fabricación propiamente dicha, empaque, etc).

Cycle Time (CT)

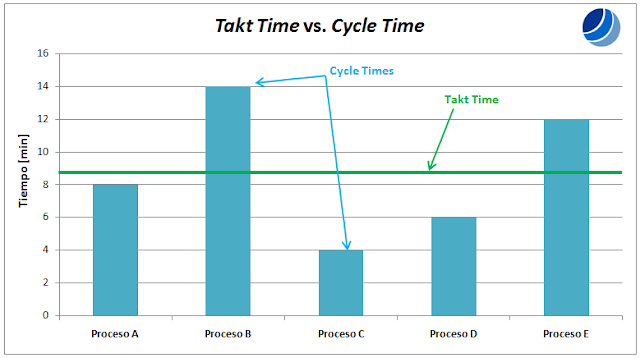

El CT representa el tiempo que transcurre desde que comenzamos a trabajar en un producto hasta que estamos preparados para comenzar con el siguiente dentro de un proceso o estación de trabajo. Este tiempo es una métrica de cada proceso individual, y por supuesto existen numerosos CT dentro de un proceso general de producción. Dado que debemos llevar un 'ritmo' de producción determinado por el TT, este ritmo estará condicionado por los CT mayores. Los procesos que tengan CT alto regularán el funcionamiento general del sistema y se convertirán en los cuellos de botella sobre los que hay que trabajar con mayor dedicación. En el análisis para la mejora de los CT se tienen en cuenta dos aspectos fundamentales: los tiempos muertos y las actividades que no agregan valor.

|

| En este ejemplo, el CT de los Procesos B y E superan al TT, por lo que deben analizarse dichos procesos para reducir los tiempos correspondientes y así poder satisfacer la demanda. |

¿Por dónde comenzamos?

La manera más recomendable para analizar los tiempos mencionados es través de la realización de un Mapa de Flujo de Valor (VSM o Value Stream Map) tal como desarrollamos en otras publicaciones. Esta herramienta permite ver en qué estado se encuentran actualmente nuestros procesos y planificar cómo queremos que se encuentren en el futuro, a través de la identificación y eliminación de actividades, materiales y tiempos que no agregan valor. Lo ideal es conformar un equipo de trabajo orientado hacia la mejora continua como filosofía de trabajo: un equipo kaizen. Un análisis exhaustivo permitirá determinar en donde se encuentran los cuellos de botella y cuál es la capacidad real de producción con la que contamos.